Artykuł sponsorowany

Żurawie warsztatowe – zastosowania, budowa i najważniejsze parametry techniczne

- Najważniejsze zastosowania żurawi warsztatowych

- Typy żurawi warsztatowych i kiedy je wybrać

- Budowa żurawia warsztatowego – elementy i ich rola

- Najważniejsze parametry techniczne, które decydują o efektywności

- Jak dobrać żuraw do konkretnego zadania – praktyczne scenariusze

- Bezpieczeństwo i ergonomia pracy – co naprawdę robi różnicę

- Parametry a koszty eksploatacji – jak czytać ofertę techniczną

- Wsparcie lokalne i wdrożenie – dlaczego to przyspiesza efekty

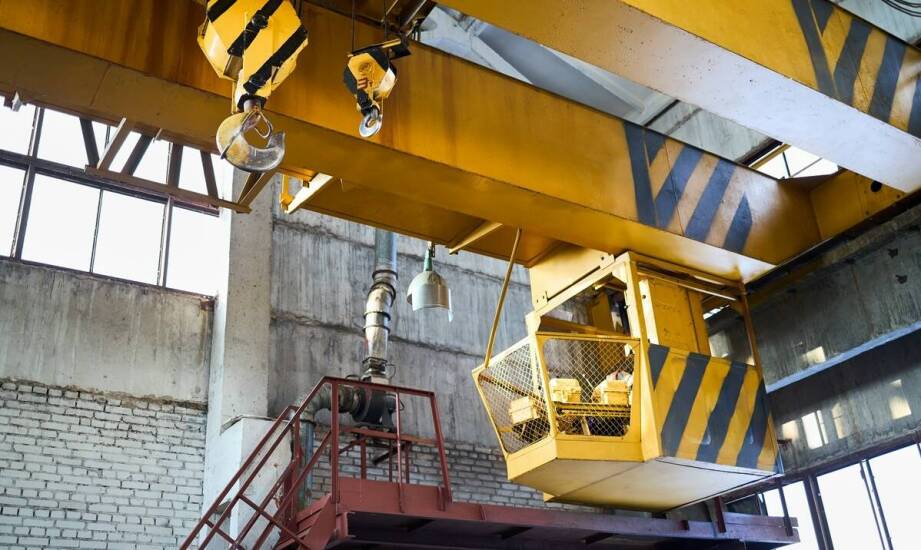

Żurawie warsztatowe to kompaktowe urządzenia dźwignicowe do szybkiego i bezpiecznego podnoszenia, obracania i przemieszczania ciężkich elementów w warsztatach, magazynach i halach produkcyjnych. Najważniejsze parametry, na które warto patrzeć już na starcie, to udźwig, długość wysięgnika i kąt obrotu – one wprost przekładają się na zakres pracy i efektywność stanowiska. Poniżej znajdziesz praktyczne omówienie typów, budowy i kryteriów doboru, z przykładami zastosowań w realnych warunkach.

Przeczytaj również: Jak wybrać odpowiednią bramę do swojego domu?

Najważniejsze zastosowania żurawi warsztatowych

Żurawie w warsztacie pracują wszędzie tam, gdzie trzeba bezpiecznie przemieścić ciężar w krótkim dystansie: od stołu montażowego do palety, z posadzki na podstawę maszyny albo z wózka na regał. Typowe operacje obejmują podnoszenie, obracanie i dosuwanie ładunków w zakresie ruchu pionowego i poziomego, z precyzyjnym pozycjonowaniem przy ramieniu.

Przeczytaj również: Metaloplastyka we Wrocławiu: jak wpływa na estetykę otoczenia i krajobraz miejski?

W praktyce wykorzystasz je do montażu podzespołów, prac przeładunkowych przy stanowisku, obsługi pras, tokarek i centrów obróbczych, a także do czynności serwisowych: wymiany silników, reduktorów, elementów form, rolek i bębnów. Dobrze dobrany żuraw ogranicza użycie siły fizycznej i zmniejsza ryzyko urazów przy manipulacji ciężkimi detalami.

Przeczytaj również: Wybór odpowiednich narzędzi malarskich dla amatorów i profesjonalistów

Typy żurawi warsztatowych i kiedy je wybrać

Żurawie słupowe mają wysięgnik osadzony na słupie kotwionym do podłoża. To rozwiązanie do stałych stanowisk pracy, gdzie liczy się pełna dostępność w promieniu ramienia i duża sztywność. Sprawdzają się przy liniach montażowych i przy obrabiarkach, gdzie powtarzalny zasięg i szybka dostępność są kluczowe.

Żurawie przyścienne mocuje się do ściany lub słupa betonowego. Ten typ wybierzesz, gdy chcesz oszczędzić miejsce na posadzce albo nie możesz kotwić słupa. Idealny do obsługi stanowisk przyściennych, ramp, bram i stref kompletacji, z zachowaniem płynnego obrotu w wycinku kąta.

Żurawie przejezdne (mobilne) oferują największą elastyczność. Dzięki podwoziu typu Industry i kompaktowej konstrukcji podjedziesz bezpośrednio do ładunku, co ułatwia pracę w zmiennych lokalizacjach, przy serwisie maszyn lub tam, gdzie infrastruktura nie pozwala na stały montaż. Mobilność skraca ścieżki transportowe i minimalizuje przestoje.

Budowa żurawia warsztatowego – elementy i ich rola

Trzonem konstrukcji jest wysięgnik (stały lub teleskopowy), który przenosi obciążenia na słup lub płytę mocującą. W żurawiach słupowych słup osadza się w posadzce z użyciem kotew chemicznych lub mechanicznych, dobranych do parametrów betonu i sił odrywających. W żurawiach przyściennych kluczowe jest odpowiednie podłoże: żelbetowy słup, ściana nośna lub rama stalowa.

Za podnoszenie odpowiada wciągnik (ręczny łańcuchowy lub elektryczny), często z wózkiem jezdnym po profilu wysięgnika. Zakres ruchu obejmuje pion (podnoszenie), poziom (dojazd wózka) oraz obrót ramienia. W wersjach mobilnych spotyka się ramy portalowe i aluminiowe trójnogi – lekkie, a jednocześnie stabilne, ułatwiające szybkie rozstawienie w terenie serwisowym.

Podwozie typu Industry zwiększa stabilność żurawi przejezdnych, dopuszczając manewry na nierównej posadzce i ułatwiając ciasne podjazdy pod maszyny. Uzupełnieniem są akcesoria: zawiesia, trawersy, haki obrotowe, ograniczniki wysokości, kurtyny świetlne i zderzaki krańcowe – dobór akcesoriów precyzuje funkcjonalność stanowiska.

Najważniejsze parametry techniczne, które decydują o efektywności

Udźwig żurawi warsztatowych najczęściej mieści się w przedziale 500 kg – 2 t. Wybieraj z zapasem bezpieczeństwa (zwykle 20–30%) względem typowych ładunków, uwzględniając masę osprzętu (zawiesia, trawersy). Przekroczenie dopuszczalnego udźwigu zmniejsza trwałość i może prowadzić do awarii.

Długość wysięgnika definiuje promień pracy. Dłuższy wysięgnik zwiększa zasięg, ale rosną momenty zginające – dlatego czasem lepszy bywa krótszy ramię z mobilnym ustawieniem żurawia lub wersja z lekkim profilem aluminiowym. W stanowiskach montażowych dobrym kompromisem jest zasięg pozwalający objąć strefę z paletą wejściową i maszyną bez konieczności przestawiania.

Wysokość mocowania oraz prześwit haku muszą odpowiadać gabarytom maszyny i ładunku. Zbyt niska zabudowa ograniczy możliwość nakładania elementów na podstawy i stoły. W halach z niską konstrukcją dachu korzystne są wciągniki o małej stracie wysokości.

Kąt obrotu ramienia określa dostępność stanowiska. Żurawie słupowe często osiągają 270–360°, a przyścienne – 180–270°, w zależności od kolizji ze ścianą i osprzętem. Jeżeli obsługujesz kilka punktów, pełny obrót skraca cykl pracy i ułatwia pozycjonowanie.

Sposób mocowania (kotwienie do posadzki, płyta pośrednia, mocowanie do ściany) determinuje nośność układu. W istniejących obiektach kluczowa jest ocena jakości betonu i zbrojenia. Przy konstrukcjach lekkich (np. ramy portalowe) znaczenie ma rozstaw podpór i szerokość podwozia.

Jak dobrać żuraw do konkretnego zadania – praktyczne scenariusze

Do obsługi tokarki lub centrum CNC najczęściej wybierzesz żuraw przyścienny z krótkim ramieniem i wciągnikiem łańcuchowym elektrycznym – zapewni szybkie cykle i nie zajmie przestrzeni na posadzce. Jeśli stanowisko zmieniasz sezonowo, postaw na żuraw przejezdny z podwoziem Industry, który podjedzie pod różne maszyny, a dzięki kompaktowi ominie przeszkody.

W strefie przeładunkowej przy linii montażowej sprawdzi się żuraw słupowy z pełnym obrotem i większym udźwigiem (np. 1–2 t). W serwisie terenowym, gdzie liczy się szybkie rozstawienie pod gołym niebem, praktyczny będzie aluminiowy trójnóg z wciągnikiem – lekki, a wystarczająco sztywny do precyzyjnego opuszczania elementów do studzienek czy wnętrza maszyn.

Bezpieczeństwo i ergonomia pracy – co naprawdę robi różnicę

Ergonomię kształtują płynność ruchu ramienia i wózka, dopasowany udźwig oraz intuicyjne sterowanie. W wersjach elektrycznych wybieraj wciągniki z łagodnym startem, precyzyjnym posuwem i hamulcem bezpieczeństwa. Dla operatora kluczowe są też czyste ścieżki komunikacyjne oraz właściwe zawiesia dobrane do kształtu ładunku.

Bezpieczeństwo wzmacniają ograniczniki przeciążenia, wyłączniki krańcowe podnoszenia i obrotu, a także regularna konserwacja zgodna z dokumentacją producenta. Systematyczne przeglądy mechanizmów (hak, łańcuch/liny, łożyska obrotu, kotwy) zapobiegają przestojom i chronią sprzęt oraz ludzi.

Parametry a koszty eksploatacji – jak czytać ofertę techniczną

Zwracaj uwagę nie tylko na cenę zakupu, ale też koszt cyklu życia: serwis wciągnika, dostępność części, wymagany fundament, zużycie energii, i łatwość relokacji. Żuraw z nieco krótszym wysięgnikiem i optymalnym kątem obrotu bywa tańszy w montażu i bardziej ekonomiczny niż przewymiarowana konstrukcja. Mobilne rozwiązania ograniczają prace budowlane, co w remontowanych halach jest często kluczowe.

Przy wycenie bierz pod uwagę warunki środowiskowe (temperatura, pył, wilgoć) oraz normy zakładowe. Dodatkowe zabezpieczenia antykorozyjne i szczelność napędów podnoszą niezawodność w trudnych warunkach, co finalnie obniża koszty przestojów.

Wsparcie lokalne i wdrożenie – dlaczego to przyspiesza efekty

Profesjonalny montaż i okresowa konserwacja decydują o trwałości żurawia. Lokalne wsparcie serwisowe skraca czas reakcji i ułatwia przeglądy UDT, a właściwy dobór urządzenia pod konkretną halę minimalizuje przeróbki infrastruktury. Jeżeli planujesz zakup lub modernizację stanowiska, sprawdź żurawie warsztatowe w Legnicy – dobór sprzętu, montaż i serwis w jednym miejscu znacząco przyspieszają uruchomienie.

Najkrótsza ścieżka do trafnego wyboru – lista kontrolna

- Określ maksymalny ciężar ładunku i zapas bezpieczeństwa (udźwig).

- Zmierz promień pracy i wysokość podnoszenia (długość wysięgnika, prześwit haku).

- Wybierz formę mocowania: słup, ściana/słup betonowy, podwozie mobilne.

- Ustal wymagany kąt obrotu i potencjalne kolizje w otoczeniu.

- Dopasuj wciągnik (ręczny/elektryczny) i akcesoria (zawiesia, trawersy).

- Zweryfikuj posadzkę/ściany i nośność punktów kotwienia.

- Uwzględnij serwis, przeglądy i dostępność części zamiennych.